全自动酱料包装机加热系统常见故障及解决方法

一、加热系统无法启动

1. 电源故障排查 - 检查三相电源是否正常供电,使用万用表测量电压是否稳定在380V±10%范围内 - 验证断路器是否跳闸,热继电器保护是否动作 - 检测急停开关是否被误触发,复位后重新启动

2. 温控仪表异常 - 观察数显温控表是否显示"----"符号,提示传感器断路 - 检查PT100温度传感器接线端子是否氧化松动 - 使用标准电阻箱模拟传感器信号测试仪表响应

二、温度控制不精确 1. 温度波动过大 - 清理加热管表面残留酱料结焦层(建议每周停机清洁) - 检查固态继电器输出是否出现断续导通现象 - 校准PID控制参数,通常将比例带调整为5-8%,积分时间设为90-120秒

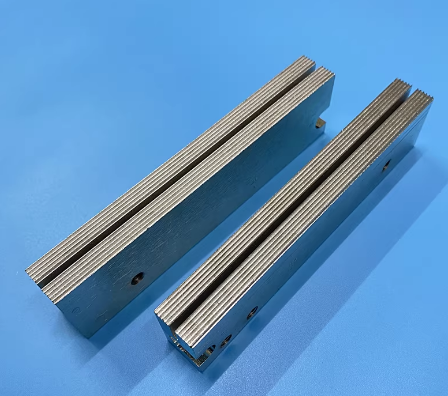

2. 区域温差显著 - 对多区段加热系统进行热成像检测,温差超过±5℃需调整 - 更换老化加热管(典型寿命约3000工作小时) - 检查导热硅脂是否干涸,重新涂抹优质导热介质

三、加热管频繁损坏 1. 电气原因 - 检测过电流保护设置是否合理(一般为额定电流1.2倍) - 使用示波器检查电网电压谐波含量(THD应<5%) - 加装突波吸收器抑制瞬时高压

2. 机械应力 - 调整加热管安装位置,避免包装机械振动传导 - 更换柔性连接导线,减少频繁移动导致的金属疲劳 - 在震动强烈处改用铠装加热元件

四、热封效果不良 1. 温度不足 - 提升设定温度时需同步调整传送带速度(经验公式:每升高10℃速度增加15%) - 检查聚四氟乙烯隔热层是否破损 - 验证实际温度与显示值偏差(允许误差±3℃)

2. 压力不均 - 校准气缸压力至0.4-0.6MPa范围 - 更换变形的热封模具(平面度要求≤0.1mm/m) - 调整平行度使上下模间隙均匀

五、突发性过热保护 1. 冷却系统故障 - 清理风冷系统滤网(建议每班次清洁) - 检查水冷系统流量计示数(最小流量2L/min) - 验证散热风扇转向是否正确

2. 控制逻辑错误 - 更新PLC程序至最新版本 - 检查温度安全阈值设置(通常比工作温度高30℃) - 测试超温报警响应时间(应≤3秒)

六、日常维护要点 1. 周期性保养 - 每月测量加热元件绝缘电阻(≥50MΩ) - 每季度校准温度传感器(使用标准温度源) - 每年全面检测系统接地电阻(≤4Ω)

2. 操作规范 - 开机前执行30分钟预热程序 - 避免短时间内频繁启停(间隔应>5分钟) - 停机后保持冷却系统运行至60℃以下

七、进阶故障诊断 1. 数据记录分析 - 导出历史温度曲线检查异常波动 - 统计加热管工作电流趋势 - 记录故障发生时的环境温湿度

2. 专业检测手段 - 使用热像仪定位热点区域 - 进行电能质量分析 - 实施振动频谱检测

特殊案例处理: 当遇到酱料碳化粘附导致传热效率下降时,可采用以下特殊工艺: 1. 停机后立即注入3%食品级过氧化氢溶液浸泡 2. 启动设备空载运行,温度设定80℃保持2小时 3. 使用专用尼龙刷清理残留物 4. 最后用食用级硅油擦拭接触面

注意事项: 1. 严禁使用金属工具直接刮擦加热面 2. 不同酱料类型需建立独立温度参数档案 3. 高糖分酱料建议工作温度不超过180℃ 4. 更换加热元件时必须同步更换密封垫圈

通过系统化维护和科学故障诊断,可将加热系统故障率降低70%以上。建议建立完整的设备健康档案,记录每次维护数据和故障处理过程,为预防性维护提供数据支持。对于复杂电气故障,推荐使用红外测温仪配合钳形电流表进行联合诊断,可快速定位90%以上的常见问题。

客服1

客服1