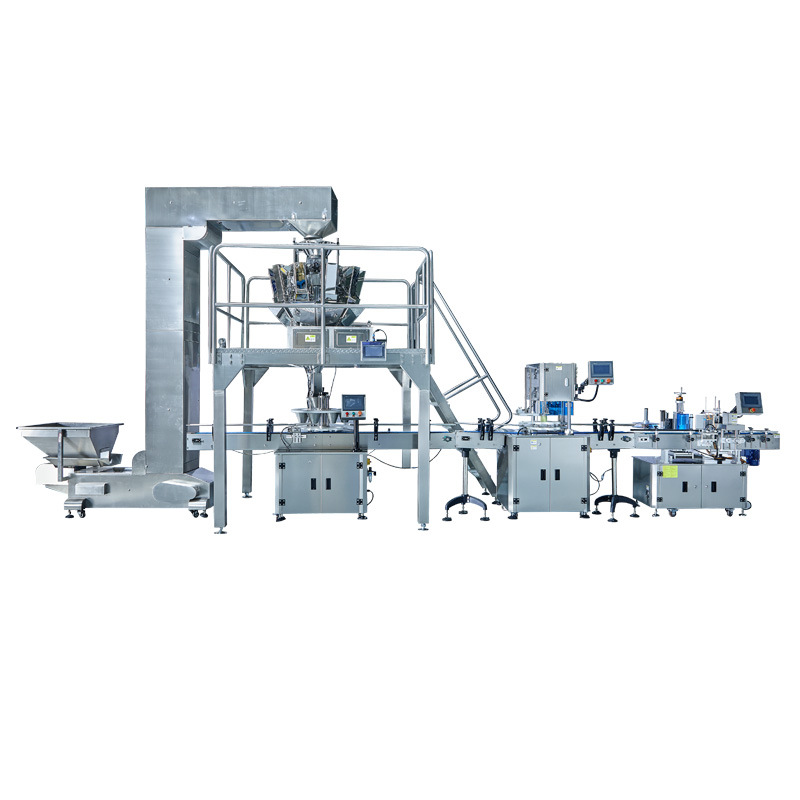

在现代食品包装行业中,全自动燕麦片塑料罐包装生产线以其高效、精准和卫生的特点,成为食品加工企业的核心设备之一。这类生产线通过高度自动化的流程,实现了从罐体成型、燕麦片计量填充到封口、贴标、码垛的全流程无人化操作,大幅提升了生产效率和产品一致性。以下将详细介绍这类生产线的主要设备构成及其工作原理。

一、生产线核心设备组成 。

1. 自动理罐输送系统 成型后的空罐通过传送带进入理罐环节,由光电传感器检测方向,机械臂或旋转拨轮将罐体调整至统一朝向,并输送至填充工位。部分高端设备配备视觉识别系统,可实时剔除变形或污染的罐体。

2. 十头电脑组合称 燕麦片的填充通常采用容积式或重力式计量方式: - 容积式填充 :通过旋转螺杆或量杯定量取料,适用于颗粒均匀的燕麦片,精度可达±1%。 - 重力式填充 :利用称重传感器控制下料量,适合混合型麦片或添加坚果的配方,精度更高(±0.5%)。 填充过程中,设备会通过振动盘或气流辅助系统确保物料均匀下落,避免堆积或飞溅。

3 封口与密封设备 填充后的罐体进入封口环节,根据包装需求选择不同工艺: - 热封铝箔膜 :通过加热压合在罐口形成密封层,阻隔氧气和湿气,延长保质期。 - 旋盖机 :对需重复开启的罐型,自动旋紧塑料盖并检测扭矩,确保密封性。

4. 贴标与喷码系统 采用不干胶贴标机或收缩膜标签机,将产品信息、条形码等精准贴附于罐身。喷码机则直接在罐底打印生产日期、批次号,部分设备支持二维码追溯功能。

5. 自动码垛机器人 包装完成的罐体由机械臂按预设模式堆叠到托盘上,通过压力传感器控制抓取力度,避免罐体变形。码垛后由缠绕机固定,准备出库。

二、工作原理与流程控制 全自动生产线的运行依赖PLC(可编程逻辑控制器)和工业计算机的协同控制。其工作流程如下: 1. 同步触发 :生产线启动后,各设备通过光电传感器或编码器信号实现动作联动,确保罐体在工位间无缝衔接。 2. 闭环反馈 :称重模块、视觉检测系统等实时采集数据,反馈至控制系统。例如,当填充量偏差超过阈值时,设备自动停机报警。 3. 人机交互 :操作人员通过HMI(人机界面)设定参数(如填充量、封口温度),系统可存储多种配方,方便快速切换产品类型。

三、技术创新与行业趋势 1. 智能化升级 :部分厂商(如冠申泰包装机械)已引入AI质检系统,通过深度学习识别罐体缺陷或标签错位,不良品剔除准确率达99.9%。 2. 节能设计 :新型设备采用伺服电机驱动,能耗较传统气动系统降低30%,同时减少噪音污染。 3. 柔性化生产 :模块化设计使生产线可快速适配不同罐型(如圆形、方形)和容量(500g-2kg),满足小批量定制需求。

四、应用场景与优势 此类生产线广泛应用于早餐谷物、奶粉、坚果等干燥食品领域。以某品牌燕麦片生产为例,单线产能可达120罐/分钟,24小时连续作业下日产量超10万罐,人工成本降低70%。此外,全封闭式设计符合GMP标准,避免交叉污染,尤其适合高卫生要求的有机食品包装。

结语 全自动燕麦片塑料罐包装生产线通过机械自动化与智能控制的结合,实现了食品包装的高效与精准。随着物联网技术的渗透,未来设备将进一步向“无人化工厂”演进,通过远程监控与预测性维护,持续提升生产效益与产品品质。企业在选型时需综合考虑产能匹配、扩展性及售后服务,以确保投资回报最大化。

客服1

客服1