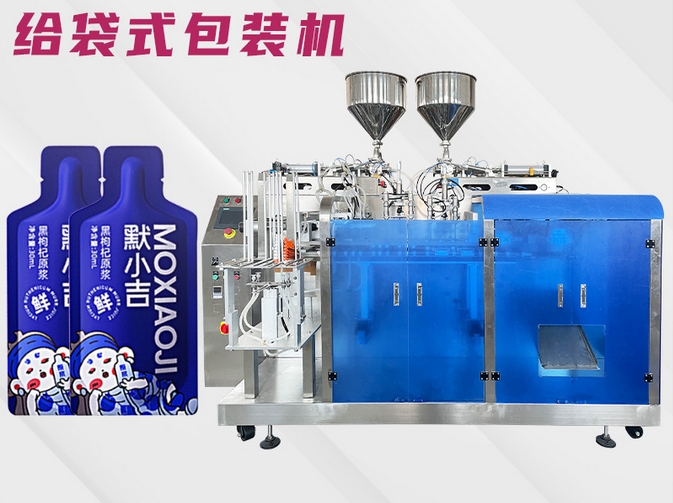

水平给袋式包装机作为现代包装生产线中的关键设备,其高效稳定的运行直接关系到生产效率和产品质量。为确保设备长期处于最佳工作状态,延长使用寿命,日常维护和保养工作至关重要。以下是针对水平给袋式包装机的系统性维护指南,涵盖日常检查、定期保养、关键部件维护及故障预防措施。

编辑搜图

一、日常基础检查与清洁

1. 开机前检查

械结构检查:每日开机前需确认设备各紧固件(如螺丝、螺母)无松动,特别是传动部件(链条、皮带)的张力是否正常。参考浙江名博机械的技术资料,链条松紧度应保持5-10mm的下垂幅度,过紧或过松均会导致磨损加剧。

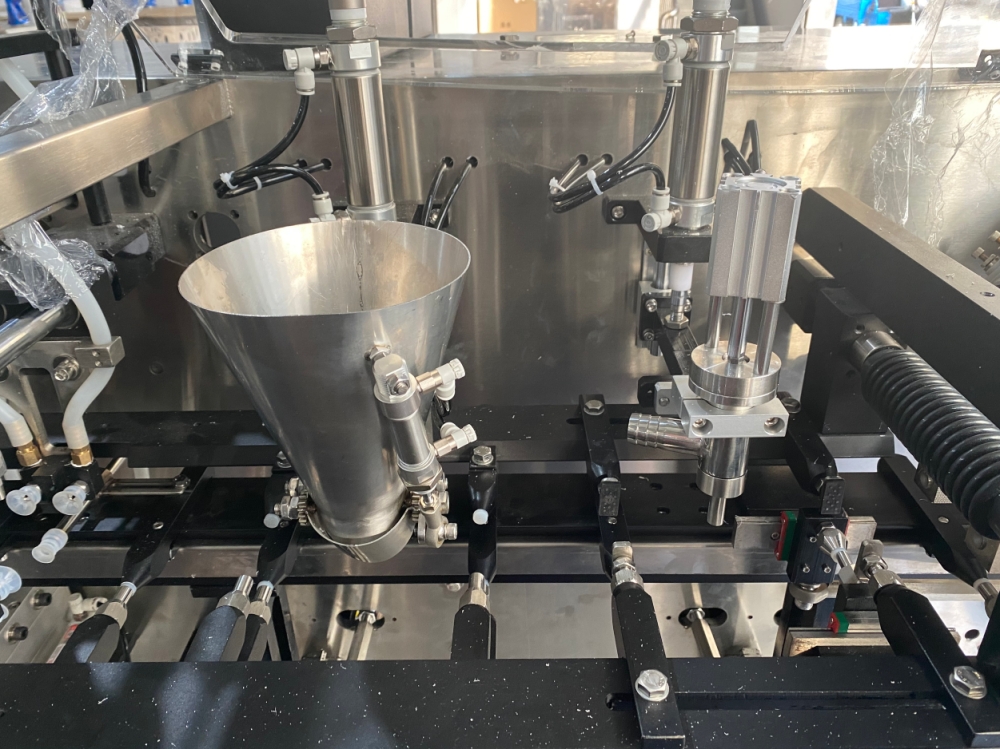

气路系统检测:检查气管是否漏气,气压是否稳定在0.5-0.7MPa范围内(如上海昊驰包装设备所示),确保夹袋、封口等气动动作精准。

润滑点补充:对导轨、轴承等摩擦部位添加食品级润滑油,避免干摩擦。建议使用锂基脂润滑剂,每8小时补充一次。

编辑搜图

2. 运行中监控

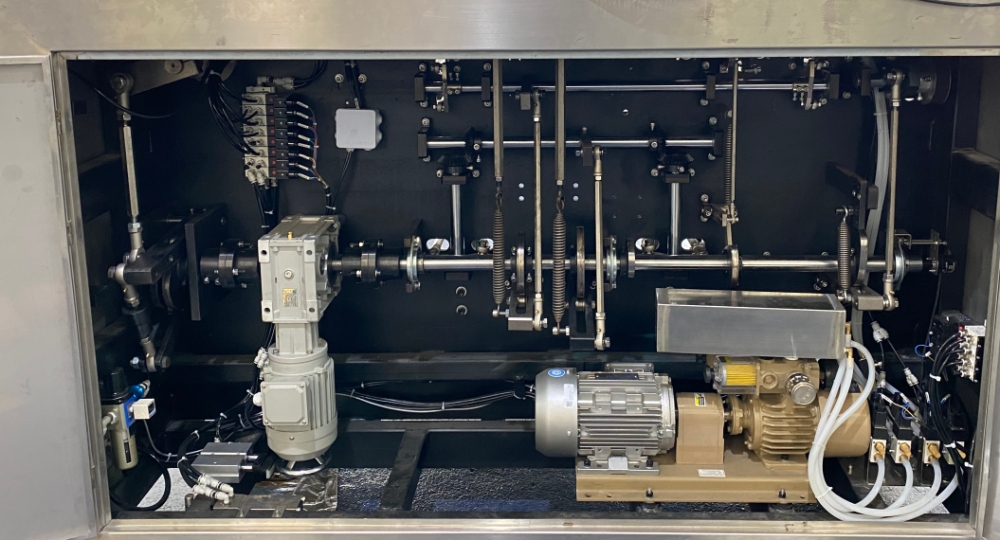

异响与振动观察:设备运行时应无异常噪音或剧烈振动,若发现需立即停机排查,常见原因是轴承损坏或传动部件错位。

温升控制:电机和减速机表面温度不得超过60℃,过热可能因负载过大或润滑不足导致。

3. 停机后清洁

- 残料清理:使用软毛刷清除料斗、送料螺杆及封口模具上的残留物料,避免腐蚀或堵塞。如温州广发机械案例所示,奶粉包装机因残留未及时清理曾导致细菌滋生问题。

光电传感器擦拭:用无水酒精清洁光电眼表面,确保袋长检测的准确性。

二、周期性深度保养

1. 每周维护

传动系统校准:检查伺服电机与机械手的同步性,通过控制面板调整参数,确保袋口对齐误差小于±1mm。

电气元件检查:清理电控箱灰尘,紧固接线端子,防止接触不良引发的误动作。

2. 月度保养

密封件更换:根据SmartWeigh智能称重技术资料,热封刀硅胶垫片每3个月需更换一次,避免因老化导致封口不严。

减速机换油:首次使用500小时后更换齿轮油,之后每3000小时更换一次,推荐使用ISO VG220级润滑油。

3. 年度大修

关键部件寿命评估:对伺服电机、PLC模块进行性能测试,参考设备累计运行时间(通常寿命为20000小时)制定更换计划。

机械精度复检:使用百分表检测转盘工位的径向跳动,偏差大于0.1mm时需调整主轴轴承间隙。

三、关键部件专项维护

1. 热封系统

- 每日工作结束后需用铜丝刷清理封口刀碳化物,温度控制器设定值应根据包装材料调整(PE膜通常为150-180℃)。

- 定期用耐高温砂纸打磨封刀边缘,保持刃口平整,防止封口处出现皱纹或漏封。

2. 计量系统

- 对于组合秤式给料机,每周用标准砝码校验称重传感器,误差超过±0.5g时需重新标定。

- 检查振动给料器振幅是否均匀,弹簧片出现裂纹应立即更换。

3. 真空系统(选配)

- 真空泵油位应保持在视窗的2/3处,每500小时更换一次专用油。

- 真空过滤器每月拆洗,破损的滤芯会导致杂质进入泵体。

四、常见故障应急处理

1. 袋形不正

- 优先检查成型器挡板位置是否偏移,调整时应以实际走膜效果为准,而非单纯依赖刻度标尺。

2. 封口强度不足

- 除检查温度压力外,需确认包装材料是否更换批次。如上海昊驰案例中,某客户因未告知材料由PET改为AL复合膜,导致原参数失效。

3. PLC程序紊乱

- 备份参数后执行初始化,若频繁发生需检查接地电阻是否小于4Ω,排除电磁干扰。

五、智能化维护趋势

随着工业4.0发展,新型水平给袋机已配备远程诊断系统。通过振动传感器和电流监测模块,可提前预警轴承磨损(如振动值超过4.5mm/s时触发报警)。建议企业建立数字化维护档案,记录每次保养数据,为预测性维护提供支持。

通过以上系统化维护措施,水平给袋式包装机的平均故障间隔时间(MTBF)可提升40%以上。需特别强调的是,所有维护操作必须断电进行,且应由培训合格的技术人员执行。定期与设备制造商沟通获取最新技术通告,也是保持设备高效运行的重要环节。

客服1

客服1