八工位给袋式包装机在现代化生产线中扮演着重要角色,其高效、精准的包装能力大大提升了生产效率。然而,在实际操作过程中,不吸袋的故障是较为常见的问题之一,直接影响包装流程的连续性和产品质量。本文将深入分析八工位给袋式包装机不吸袋的故障原因,并提供切实可行的解决方案,帮助操作人员快速排除故障,恢复生产。

八工位给袋式包装机在现代化生产线中扮演着重要角色,其高效、精准的包装能力大大提升了生产效率。然而,在实际操作过程中,不吸袋的故障是较为常见的问题之一,直接影响包装流程的连续性和产品质量。本文将深入分析八工位给袋式包装机不吸袋的故障原因,并提供切实可行的解决方案,帮助操作人员快速排除故障,恢复生产。

一、不吸袋的常见原因分析

1. 真空系统故障

真空系统是给袋式包装机吸袋的关键部件。如果真空度不足或真空泵出现故障,会导致吸袋失败。常见问题包括:

- 真空泵损坏或功率不足,无法产生足够的吸力。

- 真空管路漏气,导致吸力下降。

- 真空过滤器堵塞,影响气流畅通。

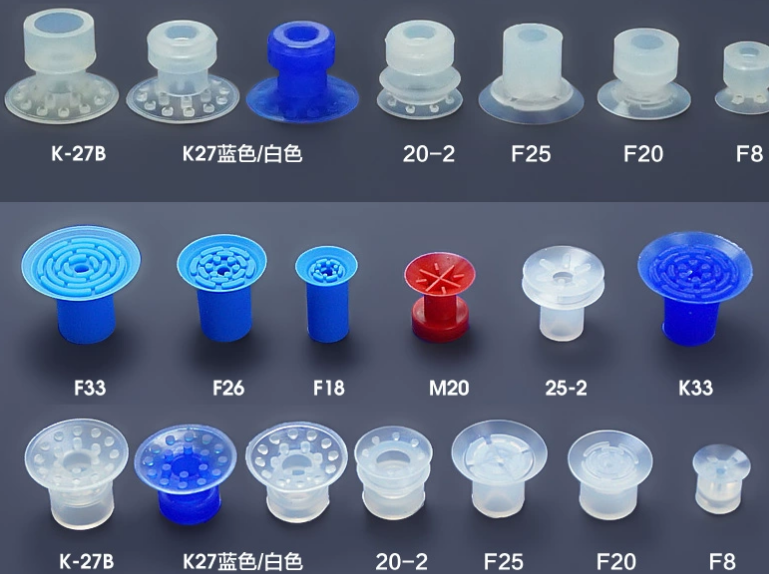

2. 吸盘问题

吸盘是与包装袋直接接触的部件,其状态直接影响吸袋效果。可能出现的问题包括:

- 吸盘磨损或老化,导致密封性变差。

- 吸盘位置偏移,无法准确贴合包装袋。

- 吸盘表面沾染油污或灰尘,降低吸附力。

3. 气压不足

包装机的气动系统需要稳定的气压支持。如果气压不足,吸盘无法产生足够的吸力。常见原因包括:

- 气源压力不稳定或气压调节阀故障。

- 气管漏气或堵塞。

- 气动元件(如电磁阀)损坏。

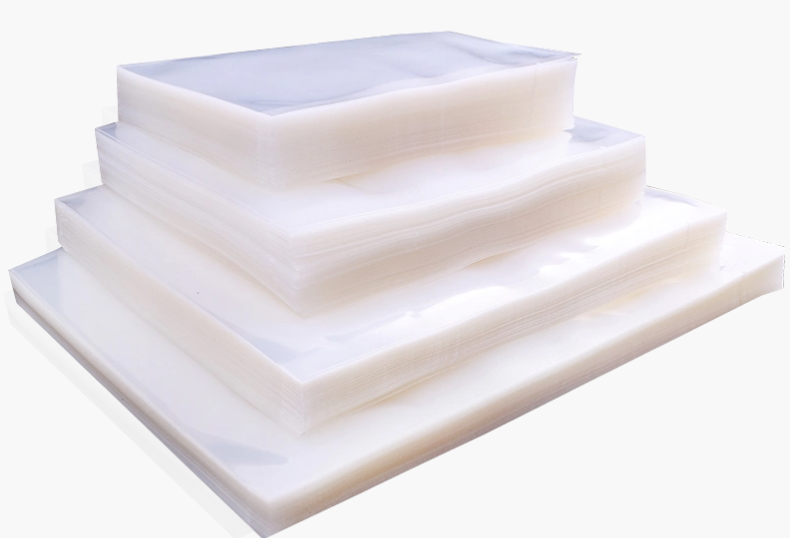

4. 包装袋材质或状态问题

包装袋的材质或存放条件也可能导致不吸袋:

- 包装袋表面过于光滑(如某些复合材料),吸盘难以吸附。

- 包装袋受潮或变形,影响吸盘贴合。

- 包装袋堆放不整齐,导致吸盘无法准确抓取。

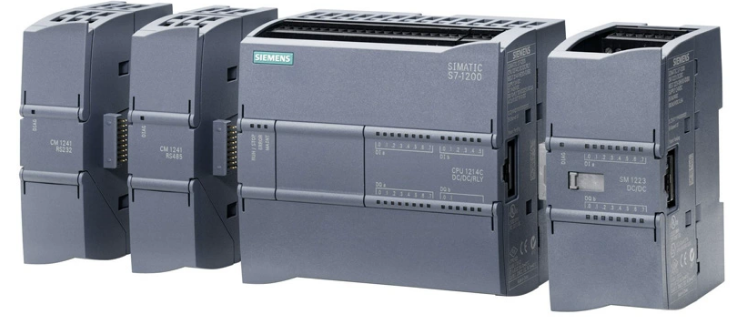

5. 控制系统或传感器故障

现代包装机通常配备PLC控制系统和传感器,以下问题可能导致吸袋失败:

- 传感器灵敏度下降,无法检测到包装袋的位置。

- PLC程序错误或信号传输中断。

- 电气线路接触不良或断路。

二、解决方案与处理步骤

针对上述故障原因,可以采取以下解决方案:

1. 检查并修复真空系统

- 测试真空泵的工作状态,确保其能够达到额定真空度。如果真空泵损坏,应及时更换。

- 检查真空管路是否有漏气点,特别是接头和阀门处。可以使用肥皂水涂抹可疑部位,观察是否有气泡产生。

- 清洁或更换真空过滤器,确保气流畅通。

2. 维护或更换吸盘

- 定期检查吸盘的磨损情况,若发现裂纹或变形,应及时更换。

- 调整吸盘位置,确保其能够准确贴合包装袋表面。

- 清洁吸盘表面,去除油污和灰尘,必要时使用酒精擦拭。

3. 确保气压稳定

- 检查气源压力是否达到设备要求(通常为0.4~0.6MPa)。如果气压不足,调整空压机输出或更换更大容量的气源。

- 检查气管是否有漏气或堵塞,修复或更换损坏的气管。

- 测试电磁阀等气动元件是否正常工作,必要时更换故障部件。

4. 优化包装袋管理

- 选择适合吸盘吸附的包装袋材质,必要时在袋口增加纹理或涂层以提高吸附力。

- 确保包装袋干燥、平整,避免受潮或变形。

- 规范包装袋的堆放方式,确保吸盘能够准确抓取。

5. 排查控制系统故障

- 检查传感器是否清洁且位置正确,必要时调整灵敏度或更换传感器。

- 重启PLC或重新加载程序,排除软件故障。

- 检查电气线路,确保连接牢固,无短路或断路现象。

三、预防性维护建议

为了避免不吸袋故障的频繁发生,建议采取以下预防性维护措施:

1. 定期保养 :制定详细的维护计划,包括真空泵、吸盘、气动元件和传感器的定期检查与清洁。

2. 操作培训 :确保操作人员熟悉设备原理和常见故障处理方法,避免因误操作导致故障。

3. 备件储备 :储备常用易损件(如吸盘、气管、过滤器等),以便故障时快速更换。

4. 环境控制 :保持生产环境清洁干燥,避免灰尘和湿气对设备造成影响。

四、总结

八工位给袋式包装机不吸袋的故障可能由多种原因引起,包括真空系统故障、吸盘问题、气压不足、包装袋问题以及控制系统故障等。通过系统化的排查和针对性的解决措施,可以快速恢复设备正常运行。同时,加强预防性维护和规范操作管理,能够有效减少故障发生率,确保生产线的稳定高效运行。

在实际操作中,若遇到复杂故障无法自行解决,建议及时联系设备供应商或专业维修人员,避免因误判导致更严重的设备损坏。通过科学的故障分析和规范的维护管理,八工位给袋式包装机将为企业带来更高的生产效益。

客服1

客服1