在现代农业生产中,液体肥料的精准包装是提升施肥效率和减少浪费的关键环节。全自动液体肥料给袋式包装机作为一种高效、智能的包装设备,正逐渐成为肥料生产企业的核心装备。这套系统通过机械自动化与智能控制的完美结合,实现了从空袋供给到成品输出的全流程无人化操作,大幅提高了生产效率和包装质量。

在现代农业生产中,液体肥料的精准包装是提升施肥效率和减少浪费的关键环节。全自动液体肥料给袋式包装机作为一种高效、智能的包装设备,正逐渐成为肥料生产企业的核心装备。这套系统通过机械自动化与智能控制的完美结合,实现了从空袋供给到成品输出的全流程无人化操作,大幅提高了生产效率和包装质量。

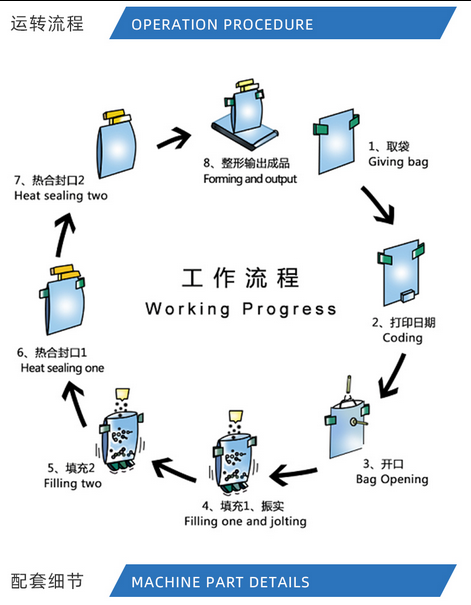

设备的核心工作原理可以概括为"给袋-灌装-封口"的循环过程。首先,预制好的空袋通过真空吸盘或机械夹爪被精准提取,经传送带送入开袋工位。这里采用了创新的气流膨胀技术,通过高压喷嘴向袋口喷射洁净空气,使袋口充分张开,为后续灌装做好准备。开袋成功率直接影响整机效率,因此该环节通常配备视觉检测系统,实时监控开袋状态并自动剔除不合格产品。灌装阶段采用高精度容积式或重力式计量方式,根据液体肥料的黏度特性选择不同泵送系统。对于低黏度肥料,多采用齿轮泵配合流量计实现±0.5%的计量精度;而高黏度配方则适用活塞泵配合称重传感器,确保每袋重量误差不超过±1%。灌装头设计有防滴漏装置,避免肥料外溢污染设备。

封口环节采用热合技术,根据包装材料特性调节温度、压力和时间三要素。复合膜材料通常需要180-220℃的热封温度,持续0.5-1.5秒的压合时间。先进的设备会配置双道封口机构,第一道预封确保密封性,第二道整形提升美观度。部分特殊配方肥料还需要充氮保鲜,这时会在封口前增加气体置换工序,将袋内空气置换为惰性气体。完成封口后,成品通过输送带进入自动检重环节,超差产品被自动分拣,合格品则进入堆码或装箱工位。

这套自动化系统的设备组成可分为七大功能模块:供袋系统采用旋转式储袋仓,可存储200-500个预制袋,通过伺服电机驱动分度盘精确取袋。开袋装置包含真空发生器和仿形吸盘组,配合光电传感器确保每次只吸取一个空袋。传送机构采用模块化链板设计,各工位间通过PLC同步控制,速度可调范围0-30袋/分钟。灌装单元的核心是计量系统,包含不锈钢料斗、过滤网、离心泵组和定量控制器,支持配方记忆和批量切换功能。热封系统由加热元件、压力气缸和冷却风机组成,采用PID温度控制确保热封质量稳定。检测系统整合了重量检测、金属探测和视觉识别三重保障,通过工业计算机实时处理检测数据。最后的输出系统可根据客户需求配置自动装箱机或机器人码垛单元,实现全线自动化。

电气控制系统犹如设备的大脑,采用工业级PLC作为主控制器,配合触摸屏人机界面实现参数设置和状态监控。先进的设备会集成物联网模块,通过4G网络将生产数据上传至云端,支持手机APP远程监控。安全防护方面,设备配备急停按钮、安全光栅和过载保护等多重保护措施,符合CE安全标准。为适应不同生产需求,设备通常设计有快速换型功能,通过更换模具和调整参数,可在30分钟内完成产品规格切换。

在实际应用中,这类设备展现出显著的技术优势。以某大型肥料企业为例,引进全自动生产线后,包装效率从原有人工操作的80袋/小时提升至1200袋/小时,人工成本降低70%,产品合格率从92%提高到99.8%。设备特有的配方管理系统可存储上百种肥料配方的工艺参数,实现"一键切换",极大方便了多品种生产。维护方面采用模块化设计,关键部件如计量泵、热封条等都可快速拆卸更换,平均故障修复时间控制在30分钟以内。

随着智能制造的推进,新一代液体肥料包装机正朝着更加智能化的方向发展。部分高端机型已开始应用机器学习算法,通过分析历史数据自动优化灌装参数;AR技术的引入使设备维护更加直观,技术人员通过智能眼镜即可获取三维维修指引。未来,随着柔性制造需求的增长,自适应包装系统将成为研发重点,能够自动识别不同规格的包装袋并调整工作参数,进一步拓展设备的适用范围。

这种全自动包装设备不仅解决了传统人工包装效率低、误差大的问题,其封闭式设计还有效减少了肥料挥发对环境的污染。通过精准计量和规范包装,帮助农户实现科学施肥,从生产源头助推农业现代化进程。随着"智慧农业"战略的深入实施,智能化、数字化的肥料包装设备必将迎来更广阔的应用前景。

客服1

客服1