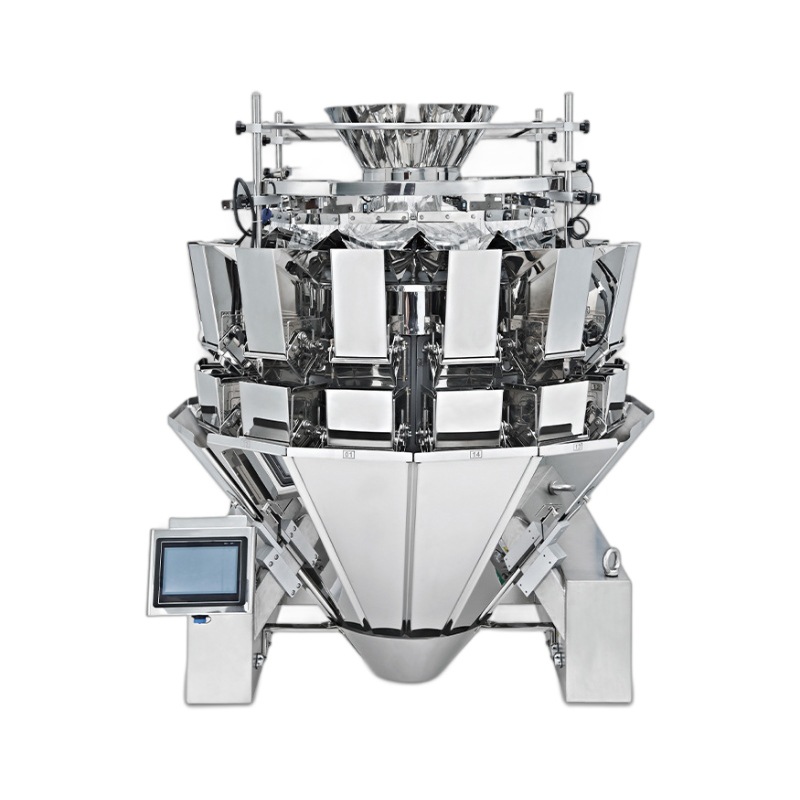

十头组合称是一种高精度的自动称重设备,广泛应用于食品、医药、化工等行业的分选与包装环节。其核心功能是通过多秤头协同工作,快速筛选出最接近目标重量的组合,显著提升称重效率和精度。下面将从工作原理和常规调试方法两方面展开详细介绍。

十头组合称是一种高精度的自动称重设备,广泛应用于食品、医药、化工等行业的分选与包装环节。其核心功能是通过多秤头协同工作,快速筛选出最接近目标重量的组合,显著提升称重效率和精度。下面将从工作原理和常规调试方法两方面展开详细介绍。

一、十头组合称的工作原理

十头组合称的核心技术在于“动态组合称重”算法。系统由10个独立的称重单元(秤头)、振动给料装置、中央处理器和分选机构组成。工作流程可分为以下四个阶段:

1. 物料分配阶段

振动给料机将物料均匀分配到10个秤头的缓冲料斗中。这一过程采用高频微幅振动技术(如电磁振动器),确保物料以单层状态滑落,避免堆积造成的称重误差。根据物料特性(如颗粒大小、流动性),可调节振动频率(通常为50-100Hz)和振幅(0.5-3mm)。

2. 并行称重阶段

每个秤头独立完成称重,重量数据通过高精度传感器(常见量程为2-10kg,分度值0.1-0.5g)实时传输至主控PLC。系统采用数字滤波技术消除机械振动干扰,采样速度可达1000次/秒。值得一提的是,现代组合称多采用应变片式传感器,其非线性误差可控制在0.02%FS以内。

3. 组合计算阶段

中央处理器基于动态规划算法,从2^10=1024种可能组合中筛选最优解。以包装500g产品为例,系统会计算所有秤头重量组合的总和,选择最接近且不小于目标值的组合(如502.3g)。先进的处理器可在10毫秒内完成计算,支持每分钟100次以上的组合速度。

4. 分选卸料阶段

被选中的秤头通过气动阀门(响应时间<20ms)将物料导入包装机,未选中的秤头则进入下一轮补料循环。某些高端型号还配备自清洁装置,通过压缩空气脉冲清除秤盘残留物,确保每次称重的基准归零。

二、常规调试方法与注意事项

# (一)机械部分调试

1. 水平校准

使用0.02mm/m精度的水平仪调整设备底座,确保整体水平度误差<0.1°。特别注意振动给料机与秤头连接处的水平,倾斜会导致物料分布不均。

2. 振动给料调节

- 振幅调节 :通过变频器调整电机转速,观察物料流动状态。对于易碎物料(如薯片),建议振幅1-1.5mm;流动性差的物料(如肉丁)可增至2.5mm。

- 分料板角度 :通常设置为120°-150°,可通过激光投线仪检查各料槽分配均匀性,偏差应<5%。

3. 秤头灵敏度测试

依次加载标准砝码(建议用F2级),检查每个秤头的线性误差。例如在量程20%、50%、80%三个点测试,误差超过0.1%需进行传感器标定。

# (二)电气参数设置

1. 滤波参数优化

根据现场振动情况调整数字滤波器:

- 机械振动大时:选用10Hz低通滤波+移动平均算法

- 要求高速称重时:启用自适应滤波模式

2. 组合策略配置

- 允差范围 :一般设置为目标重量的±0.5%-1%,超差时自动剔除异常秤头。

- 组合模式 :可选“优先精度”(选择最接近组合)或“优先速度”(快速选取首个合格组合)。

3. 通讯协议匹配

检查与包装机的通讯接口(常用RS485/以太网),确保波特率(通常115200bps)、数据格式(如Modbus RTU)一致。

# (三)日常维护要点

1. 清洁保养

每日生产结束后:

- 使用软毛刷清理秤盘缝隙

- 用无水乙醇擦拭传感器弹性体

- 检查气管接头是否漏气(压力应保持0.4-0.6MPa)

2. 周期性校准

- 每8小时用标准砝码进行零点校准

- 每周做一次全量程线性校准

- 每月检查机械结构紧固件扭矩(参照设备手册,如M6螺丝需4-5N·m)

3. 故障诊断案例

- 称重波动大 :检查地基振动(建议安装减震垫)、传感器电缆屏蔽是否完好。

- 组合超差 :可能是料斗粘料导致,可尝试喷涂特氟龙涂层或增加振动除料功能。

三、技术发展趋势

当前十头组合称正朝着智能化方向发展:

1. AI视觉辅助 :通过摄像头识别物料堆积状态,自动调节振动参数。某品牌新品已实现±0.2%的动态精度。

2. 预测性维护 :利用振动传感器监测轴承状态,提前预警机械故障。

3. 云平台集成 :实时上传生产数据,支持远程诊断和配方管理。

通过科学调试和规范维护,十头组合称可稳定实现99.5%以上的包装合格率,相比传统称重方式效率提升3-5倍。操作人员需特别注意:不同物料的参数需单独保存,切换品种时应彻底清洁设备,避免交叉污染。

客服1

客服1